Планетарные бетоносмесители Sicoma S.R.L. / OMG (Италия)

Планетарные (противоточные) бетоносмесители марки Sicoma являются одними из лучших в своём классе, поскольку они представляют собой продукт многолетнего усовершенствования и модернизации, с целью создания наиболее надежного и экономичного бетоносмесителя для получения как пластичных, так и жёстких бетонных смесей. Подтверждением этого служат более 8000 планетарных бетоносмесителей, работающих в настоящее время по всему миру.

Планетарный бетоносмеситель является цикличным бетоносмесителем, рабочие органы которого совершают сложное движение в тарельчатой ёмкости.

Одним из основных отличительных элементов конструкции планетарного (противоточного) бетоносмесителя являются смесительные звёзды, которые вращаются вокруг вертикального вала бетоносмесителя и относительно своей оси одновременно. В результате такого движения, закреплённые на звездах рычаги с лопатками, осуществляют интенсивное перемешивание всего объёма смеси, исключая возникновение мёртвых зон, а вращение боковых скребков препятствует образованию наростов на внутренней поверхности корпуса бетоносмесителя. Такая схема перешивания позволяет менее чем за 30 секунд после добавления воды, получить качественный бетон практически любых марок. Производительность планетарных бетоносмесителей Sicoma превышает производительность двухвальных бетоносмесителей того же объёма, так как позволяет резко снизить время перемешивания сухих компонентов

В отличие от многих производителей, использующих в конструкциях своих бетоносмесителей универсальные редуктора, компания Sicoma разработала специальный редуктор с большим горизонтальным картером для масла. Такое конструктивное решение обеспечивает качественную смазку зубчатых колёс редуктора и улучшенное охлаждение масла, что в свою очередь позволяет повысить надежность редуктора при включении заполненного материалами смесителя и избежать перегрева масла при длительной работе. Надежность редукторов Sicoma подтверждается гарантийными обязательствами на 5 лет или 10 000 моточасов.

Изучение кинематической схемы перемешивания, позволило понять, что наличие трёх рычагов с лопатками (вместо двух, использующихся в классической схеме) позволяет добиться лучшей интенсивности перемешивания не только благодаря увеличению количества лопастей, но и благодаря более эффективной схеме их расположения, исключающей появление мёртвых зон и непромеса. Кроме того, увеличение количества лопастей ускоряет процесс выгрузки бетоносмесителя. Лопасть бетоносмесителя имеет особый наклон, позволяющий снизить износ кромок. Для увеличения срока эксплуатации, наружная кромка лопасти, испытывающая больший износ, имеет утолщение. По мере износа лопастей, зазор до брони бетоносмесителя может быть отрегулирован. Помимо лопастей в процессе перемешивания участвуют и сами рычаги: лопасть «подымает» нижний слой смеси вверх, а рычаг вовлекает её в процесс перемешивания. Таким образом, рычаги способствуют перемешиванию смеси в вертикальном направлении.

Сменная износостойкая броня бетоносмесителя выполнена из чугуна марки Ni-Hard, износостойкость которого превышает стали серии Hardox. Элементы брони имеют толщину 15мм, твёрдость 500 HB и крепятся к корпусу бетоносмесителя болтами.

Замена брони и другие операции технического обслуживания бетоносмесителя выполняются через инспекционные люки, которые оснащены системой безопасности, блокирующей доступ в бетоносмеситель при включённом приводе ротора.

Бетоносмеситель может иметь до четырёх разгрузочных секторных затворов, герметичность которых обеспечивают резиновые уплотнения. Привод затвора может быть ручным, пневматическим или гидравлическим, в зависимости от модели бетоносмесителя. При отсутствии электроэнергии в сети, открыть затвор можно используя ручной гидравлический насос.

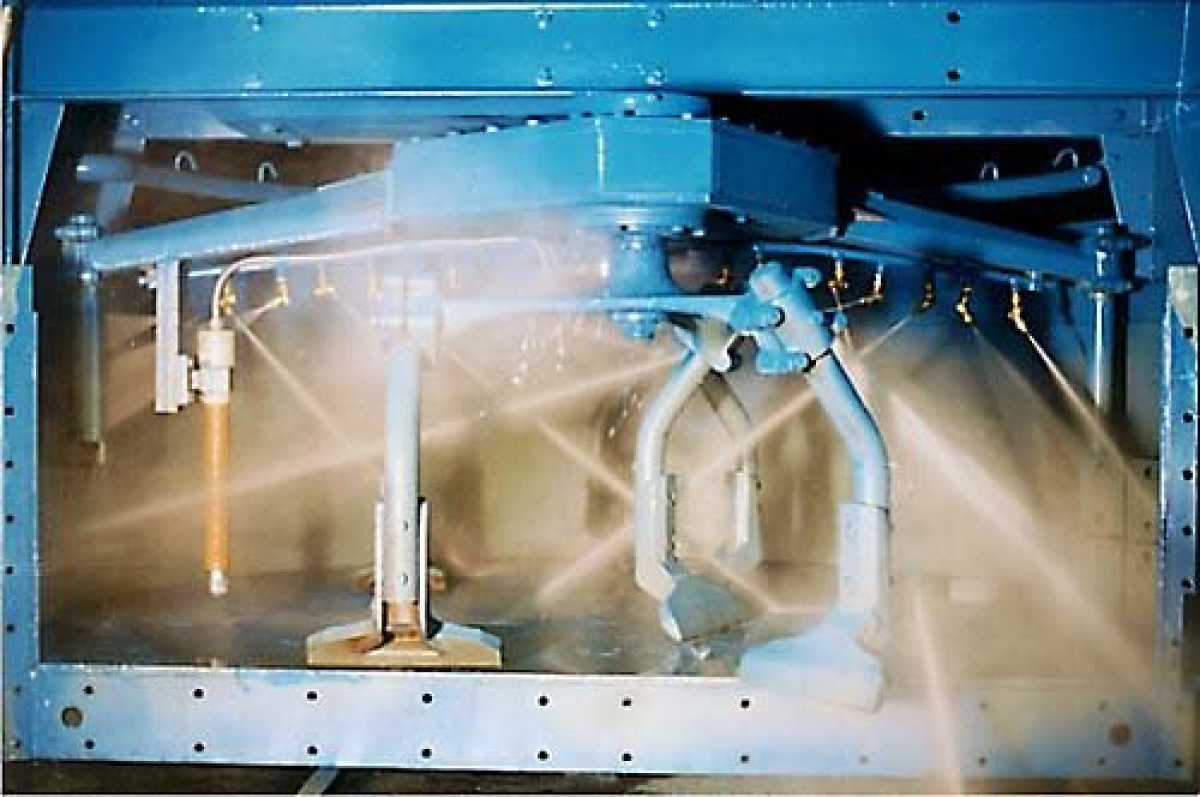

Подача воды в бетоносмеситель осуществляется через перфорированные трубы с инжекторами, которые равномерно распределяют воду по всей поверхности чаши бетоносмесителя. Мойка бетоносмесителя может осуществляться с использованием поставляемой опционально моечной станции высокого давления, которая подаёт воду к специальным жиклёрам, установленным непосредственно над рычагами бетоносмесителя.

Загрузка сырьевых материалов в бетоносмеситель осуществляется через фланец в верхней крышке смесителя или скиповым подъёмником. Конструкция скипового подъёмника позволяет избежать пыления при загрузке бетоносмесителя.

В качестве опциональных дополнений к базовой конструкции возможна установка гидравлических муфт, компенсирующих перегрузку привода при запуске бетоносмесителя с полной загрузкой и приводной дробилки, которая измельчает куски глины улучшая перешивание.

Пульт управления устанавливается на бетоносмесителе, что позволяет упростить работу оператора при очистке и техническом обслуживании агрегата.

Характеристики планетарных бетоносмесителей

| Модель | Объём по загрузке, м3 | Объём готового замеса, м3 | Диаметр, мм | Мощность привода смесительного механизма, кВт | Мощность привода скипового подъёмника, кВт | Мощность гидростанции, кВт | Частота вращения, об/мин | Кол-во рычагов, шт | Масса (без скипа), кг | Масса (со скипом), кг |

|---|---|---|---|---|---|---|---|---|---|---|

| MP 75/50 | 0.075 | 0.05 | 700 | 1.5 | 0.55 | 0.75 | 22 | 3 | 200 | 400 |

| MP 150/100 | 0.15 | 0.1 | 1000 | 4 | 0.75 | 0.75 | 19 | 3 | 500 | 900 |

| MP 375/250 | 0.375 | 0.25 | 1260 | 7.5 | 1.5 | 1.5 | 19 | 3 | 950 | 1400 |

| MP 565/375 | 0.565 | 0.375 | 1580 | 11 | 2.2 | 1.5 | 19 | 3 | 1400 | 2000 |

| MP 750/500 | 0.75 | 0.5 | 1820 | 18.5 | 4 | 1.5 | 21 | 3 | 2000 | 2700 |

| MP 1125/750 | 1.125 | 0.75 | 2000 | 30 | 5.5 | 2.2 | 20 | 3 | 2700 | 3700 |

| MP 1500/1000 | 1.5 | 1.0 | 2200 | 55 | 7.5 | 4 | 21 | 3 | 3600 | 4900 |

| MP 1875/1250 | 1.875 | 1.25 | 2400 | 55 | 7.5 | 4 | 15 | 6 | 4700 | 5900 |

| MP 2250/1500 | 2.25 | 1.5 | 2600 | 2x30 | 11 | 4 | 15 | 6 | 6300 | 8400 |

| MP 3000/2000 | 3.0 | 2.0 | 3420 | 2x45 | 2x11 | 5.5 | 14 | 6 | 8500 | 12000 |

| MP 3750/2500 | 3.75 | 2.5 | 3420 | 2x45 | 2x11 | 5.5 | 14 | 6 | 8500 | 12000 |

| Скорость движения скипового подъёмника для всех моделей вплоть до MP 2250/1500 - 0,25 м/сек. Для моделей MP 3000/2000 и MP 3750/2500 - 0,3 м/сек. |

||||||||||

Бетоносмесители

Бетоносмесители

Вибраторы

Вибраторы

Силоса

Силоса

Влагомеры

Влагомеры

Смесители

Смесители

Редуктора

Редуктора

Ленты

Ленты

Просеиватели

Просеиватели

Водоочистка

Водоочистка